A Volvo quer dominar todo o processo das baterias para os seus carros elétricos. Por isso está a investir forte em Investigação e Desenvolvimento, para garantir que a tecnologia e o fabrico vão ficar na Suécia. Saiba os “segredos” deste negócio.

Não é segredo para ninguém, a Volvo já o disse repetidas vezes: a partir de 2030 só vai fabricar automóveis elétricos. Modelos a gasolina e Diesel, param de vez. Até ao fim da década, a marca sueca tem um plano de progressão na eletrificação, muito ambicioso.

Mas para conseguir atingir o objetivo de fabricar apenas veículos elétricos a partir de 2030, precisa de duas coisas: aumentar a capacidade de produção de automóveis e resolver o problema do fornecimento das baterias.

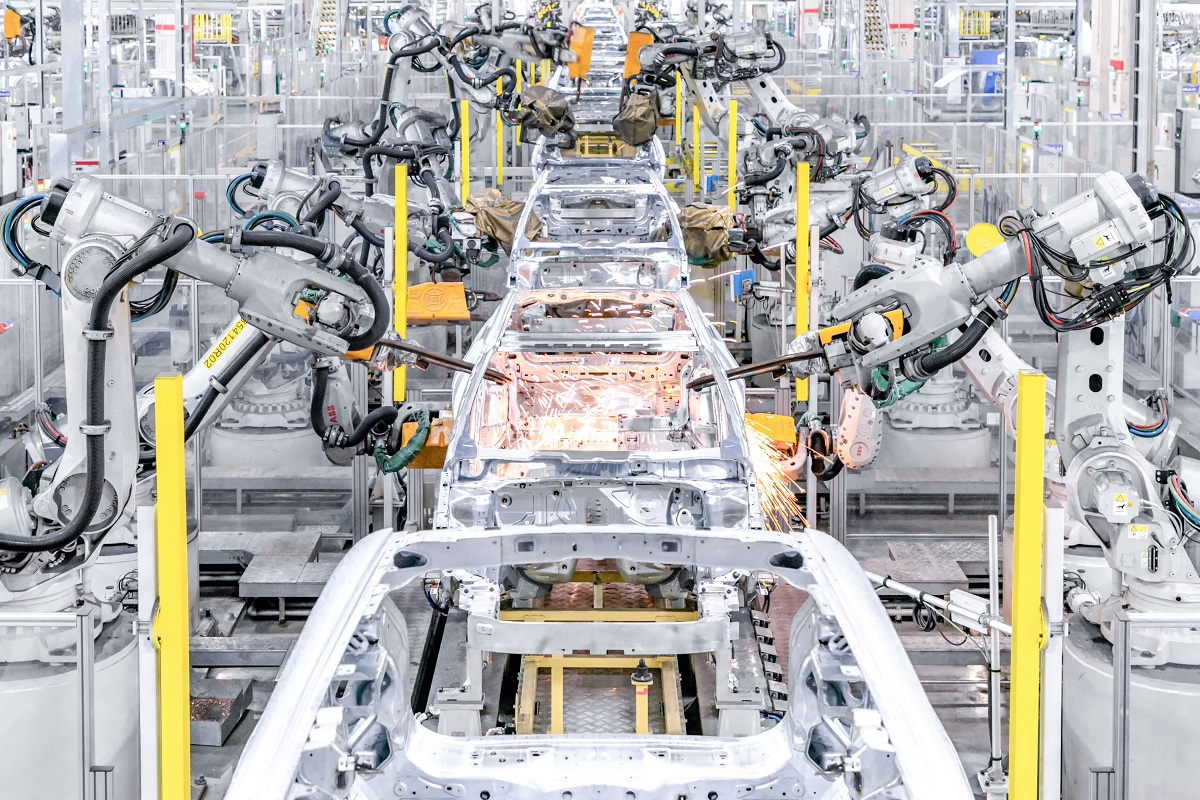

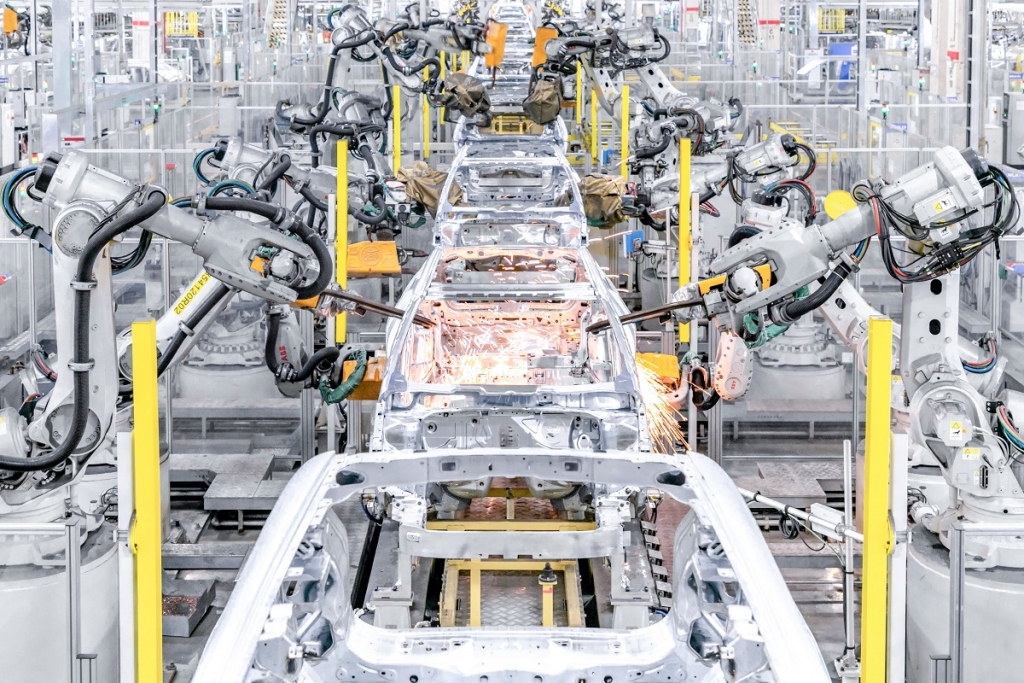

A primeira questão parece ser a mais fácil e já começou a ser resolvida com um plano de investimento de 995 milhões de euros na remodelação da maior das suas fábricas, localizada em Torslanda, em Gotemburgo.

Além da adaptação das linhas de montagem para a produção exclusiva de carros elétricos, a partir do final desta década, está também a ser feito um investimento em novas tecnologias de produção.

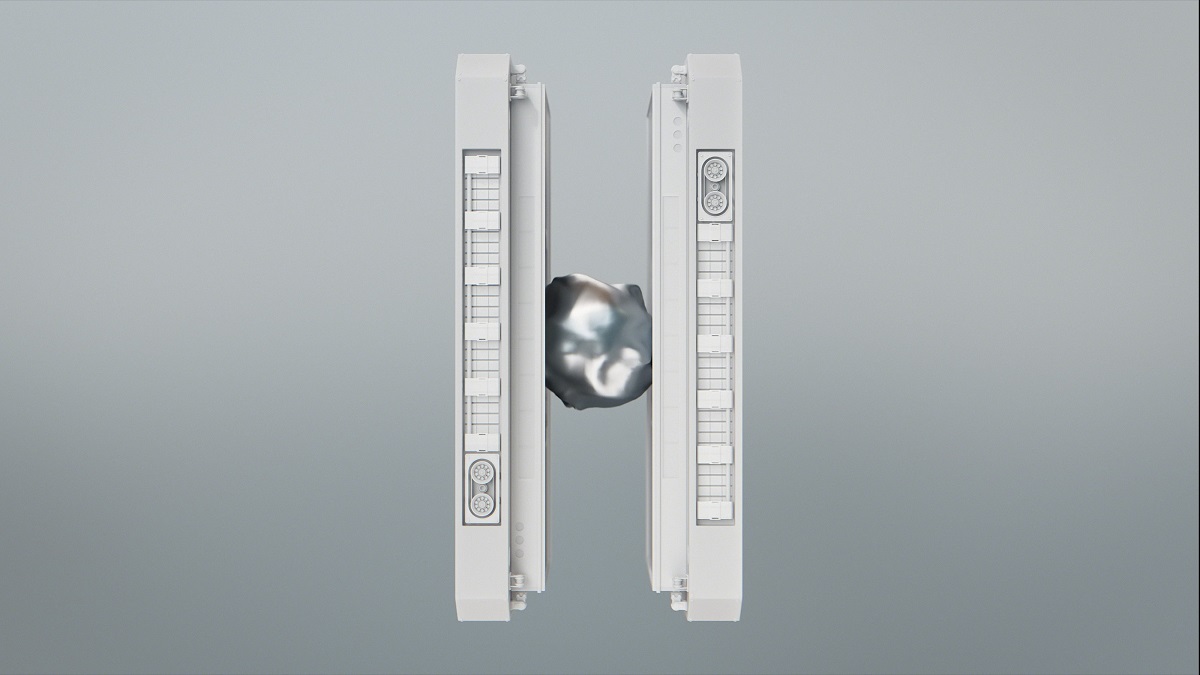

Mega-Casting é novidade

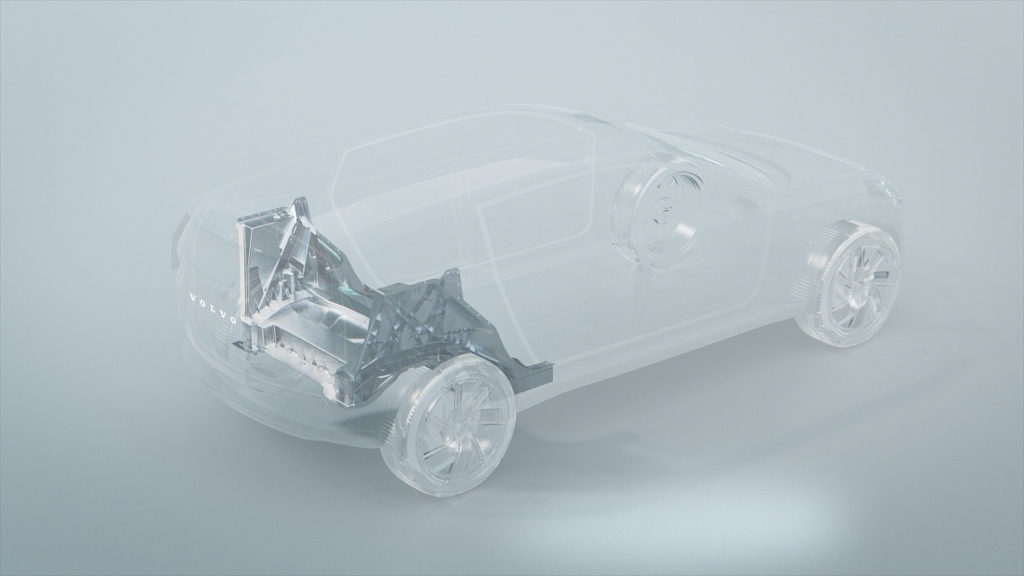

A mais interessante das quais não está diretamente ligada à tecnologia própria dos veículos elétricos, mas à estrutura monobloco dos seus automóveis.

A novidade está na substituição da estampagem de aço pela fundição de Alumínio, em algumas partes da estrutura. Dito assim, não parece ser nada de novo, pois este processo de fabrico já é utilizado em vários pontos específicos de outros automóveis.

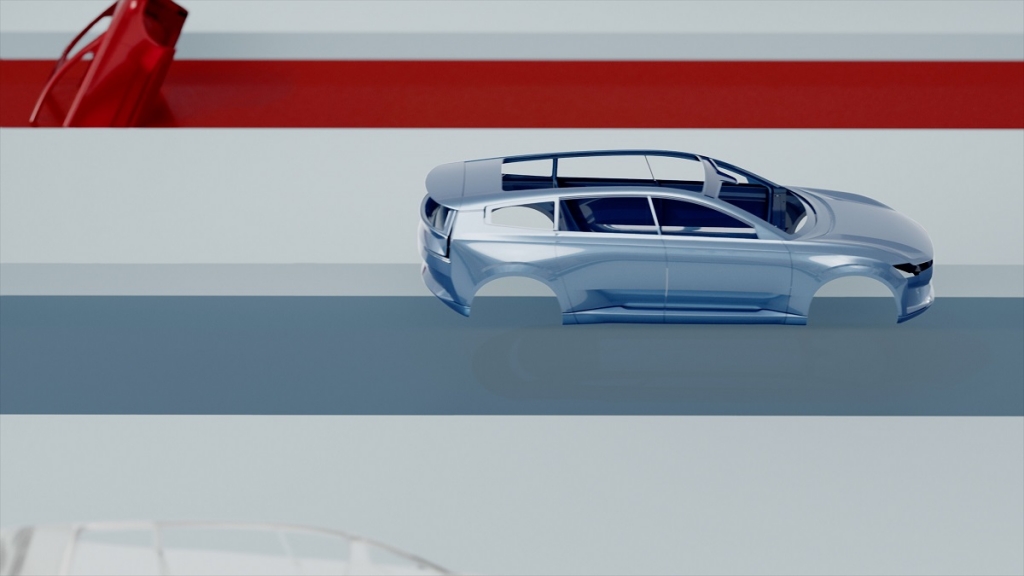

A diferença é o tamanho e tipo de peça em causa. A Volvo já mostrou um exemplo que será aplicado na versão de produção em série do seu Concept Recharge, um SUV elétrico de luxo que deverá substituir o XC90.

A peça é feita com dois moldes, entre os quais é injetado Alumínio fundido. Depois é retirada dos moldes, arrefecida e o acabamento é feito com corte a laser.

O Alumínio fundido é usado para uma extensa área na zona traseira inferior da estrutura, incluindo as clássicas torres de suspensão, mas também uma parte do piso e das cavas das rodas.

Quais as vantagens?

A Volvo afirma que as vantagens desta solução se situam ao nível da sustentabilidade, custos de produção e peso. Isto leva a uma maior eficiência energética e consequente aumento da autonomia. Mas também é benéfico para otimizar o espaço disponível no interior e na bagageira.

O conceito, ainda pouco usado na indústria, tem ainda a vantagem de permitir reduzir a complexidade do processo de fabrico, reduzir custos nos materiais e na logística, com a consequente redução da pegada ambiental.

Linhas de montagem revistas

As linhas de montagem vão também ser modificadas no que diz respeito à estação onde a parte superior da estrutura é montada sobre a mecânica. Vai ainda ser melhorada a eficiência da zona logística, bem como a pintura, além de todas as áreas de apoio aos trabalhadores.

A fábrica de Torslanda é a mais antiga da Volvo, tendo sido inaugurada em 1964 pelo rei Gustaf VI Adolf. Hoje, conta com 6500 trabalhadores que garantem o funcionamento desta unidade em três turnos diários. A capacidade instalada é de 300 000 automóveis por ano.

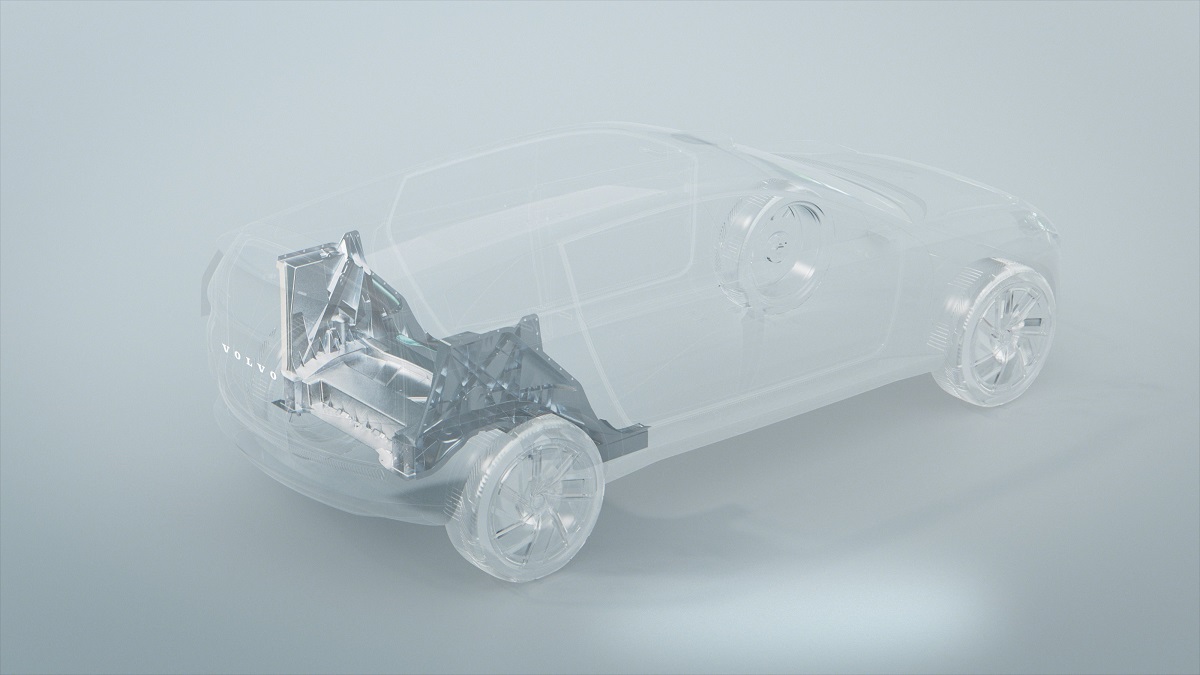

Nova fábrica de baterias

Talvez o maior passo de todos seja a construção de uma nova fábrica de baterias, no mesmo local, de forma a reduzir ao mínimo os custos e as emissões associados ao seu transporte.

Importante notar que se trata de uma unidade que vai fabricar células de baterias, não apenas a sua montagem, por isso tem uma importância estratégica tão grande.

Esta nova unidade resulta de uma “joint venture” entre a Volvo Cars e os especialistas da Northvolt, num investimento de 2,87 mil milhões de euros. O início das obras está previsto já para 2023 e a sua localização está também relacionada com a disponibilidade de energia oriunda de fontes renováveis.

Este ponto é importante, pois a Volvo assumiu o compromisso de ter uma operação neutra em emissões de CO2 a partir de 2040. Para já, tem estado a reduzir a pegada do ciclo completo dos automóveis que produz.

Como reduzir a pegada de CO2?

Até 2025, espera reduzir as emissões de CO2 associadas ao fabrico de cada automóvel em 40%, comparando com o ano de 2018. O caminho está a ser percorrido e, no final de 2021, a redução já tinha atingido os 9,5%.

Pode não parecer muito, mas significa uma descida de emissões de CO2 de 55,8 toneladas, para as atuais 49,8 toneladas de CO2, por carro. Para o Concept Recharge, estima-se descer às 10 toneladas.

A meta estabelecida para a produção desta nova fábrica de baterias situa-se nos 50 gigawatts hora por ano, o equivalente a construir baterias suficientes para equipar 500 000 carros elétricos, por ano. Espera-se que esteja a laborar dois anos depois do lançamento da primeira pedra, em 2025 e que venha a empregar 3000 trabalhadores.

Um deles é o diretor da fábrica, Adrian Clarke, que trabalhou anteriormente na Tesla e tem uma vasta experiência no assunto. Será ele a liderar esta que será uma das maiores “gigafactory” da Europa.

Centro de I&D é o “segredo”

Mas o mais interessante é mesmo o objetivo da Volvo em não depender de fornecedores externos para as baterias dos seus futuros carros elétricos. Por isso quer controlar todo o processo, desde o projeto à produção.

Para esse efeito, está a implementar um novo centro de Investigação e Desenvolvimento em Gotemburgo, empregando algumas centenas de engenheiros e cientistas, para desenvolver as baterias do futuro. Este é o grande “segredo” de toda a operação.

A Volvo ainda não divulgou detalhes do tipo de tecnologia que vai ser desenvolvida no novo centro de I&D, mas garante que o objetivo é conceber novas baterias, mais sustentáveis, com maior autonomia e tempos de carregamento mais curtos.

Este centro vai começar a funcionar ainda em 2022 e terá como objetivo primário desenvolver baterias sob medida para os modelos da Volvo e Polestar, de forma a otimizar a utilização do espaço e redução de peso.

Procura supera oferta?

A procura de carros elétricos não para de crescer em muitos mercados, um dos casos mais evidentes é o da Noruega. Em 2021, as vendas de modelos eletrificados Recharge (PHEV e BEV) da Volvo no país atingiu os 96%, levando a marca a deixar de vender modelos apenas com motor de combustão interna.

No total das vendas do país em 2021, só 12% foram de veículos puramente de combustão, e entre os eletrificados, 65% foram modelos 100% elétricos.

Estes resultados são fruto de uma forte política de incentivos e de vantagens para os compradores e utilizadores de veículos elétricos, que vigora na Noruega há mais de uma década.

Conclusão

Com estes três elementos, a Volvo pretende posicionar-se como a marca líder de carros elétricos premium e ser o principal fornecedor de baterias na Europa, ao mesmo tempo que controla todo o processo de produção das baterias.

Francisco Mota

Ler também, seguindo o LINK: